夹杂物分析

对于金相组织中所看到的黑点在扫描电镜下观察,并确定其化学成分(图5-32)。

图5-32 631不锈钢钢丝的夹杂物形貌(1500x)

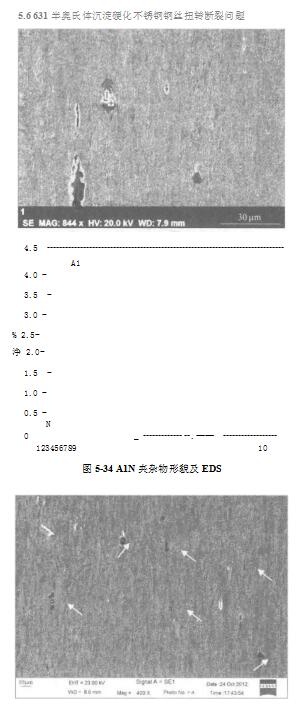

可以看出,钢丝中的夹杂物为硬质夹杂物,且夹杂物呈尖锐状,大小约为 10|xmo夹杂物附近形成微裂纹,可以明确光学显微镜中所看到的梭形的黑点为夹杂物与微裂纹构成。夹杂物与裂纹破坏了钢丝基体的连续性,裂纹容易发生扩展并导致失效。对夹杂物进行EDS分析确定其成分(图5-33)。

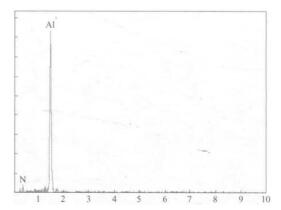

同样对钢丝中的其他夹杂物进行能谱分析(图5-34),均含有Al、N元素, 为A1N夹杂物。

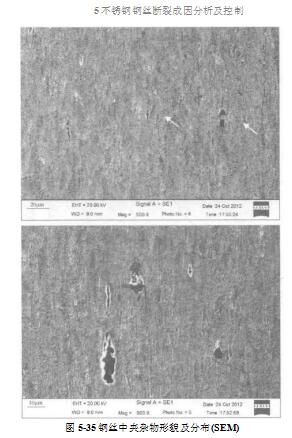

同样,在扫描电镜下可以看到大量的夹杂物存在,部分夹杂物呈明显的四方 体结构,如图5-35所示。

631不锈钢时效处理的目的是使过饱和溶于基体中的沉淀硬化合金元素 (AI)以金属间化合物析出的形式使钢得到硬化但是由于冶炼过程的控制不当,导致A1元素以A1N夹杂物形式存在于钢中,且夹杂物含量较高,部分区域在400 倍扫描电镜下可以看到6处夹杂物。夹杂物的存在破坏了钢中组织的连续性,变 形过程中逐渐变成裂纹源,裂纹扩展并逐渐失效。

根据国标GB/T 10561-2005,采用金相观察的方法划分其A1N夹杂等级。 对试样纵切面抛光,在金相显微镜下观察其A1N夹杂分布。选择视场为100倍、 共检测125个不同视场,对比GB/T 10561—2005中的夹杂物ISO评级图,划分 夹杂等级。表5-15列出A1N夹杂等级统计。

表5-15 A1N夹杂等级统计

夹杂级别 最小总长度/|xm 数量

0.5 17 103

1 77 21

1.5 184 1

根据下列公式计算夹杂等级砧:

爲=(“i x 0. 5) + (凡2 x 1) + (n3 x 1.5)

?raOy = ig/N 式中,0为级别为0.5的视场数;叼为级别为1的视场数;为级别为1.5的视 场数;N为所观察视场的总数。得到A1N夹杂等级为0.59。

综合上述分析可以得出:

(1)断口材料中含有较高的A1N夹杂物,夹杂物的存在破坏钢丝基体的连续性,在变形过程中由于应力集中容易成为裂纹源。

(2)扭转断口可以分为明显的裂纹源、裂纹扩展区与瞬断区;其中裂纹源呈现凹陷状,黑色区域为断口表面的附着物,由于其导电性较差而呈黑色。

(3)钢丝中的硬质夹杂物存在导致钢丝在扭转变形过程中容易形成裂纹源, 在变形时裂纹扩展并发生断裂;在断口裂纹源区域没有发现明显的A1N夹杂物, 可能脱落或存在于另一个断口表面。