显微组织分析

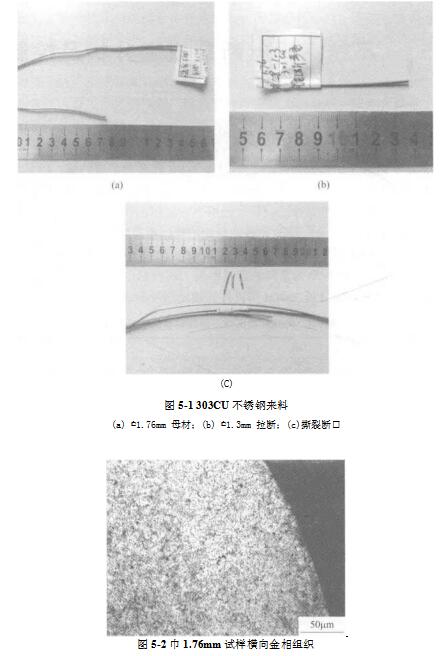

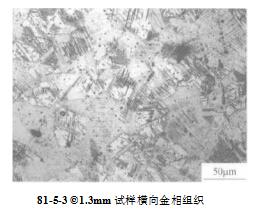

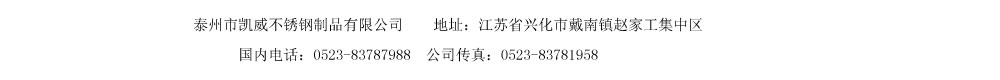

对某企业提供的试样进行切割取样,镶嵌研磨并用王水丙三醇溶液进行浸蚀,最后在LEICA DMR型光学显微镜下对组织进行观察分析。图5-2所示为1. 76mm试样的横向金相组织。图5-3所示为巾1. 3mm试样的横向金相组织。

根据图5-2和图5-3中所示,303Cu奥氏体不锈钢试样显微组织是以奥氏体为基体,还有一定数量的形变享晶和马氏体。其中,奥氏体分布不均且尺寸不同。形变率晶成对出现于奥氏体晶粒内部。马氏体呈针状或竹叶状,分布于奥氏 体周边。根据图还可看出,奥氏体基体中存在形变挛晶,但数量较少。奥氏体周 围有针状马氏体,数量较多。此外组织中还存在一些黑色纤维状组织。通过对比,当钢丝由如.76mm拉拔至?1.3mm时,马氏体含量增多。

303Cu奥氏体不锈钢试样经过拉拔处理后,在晶粒内部出现大量的交错滑移 带,晶粒被滑移带分割成细小的小块儿,晶界和滑移带分辨不清,呈纤维状组织。由于存在较多的滑移带,滑移带附近的晶粒破碎,造成临界切应力提高,使 继续变形发生困难;同时由于奥氏体不锈钢在拉拔过程中出现形变诱导马氏体, 使得马氏体增多,马氏体硬度较髙且脆,二者共同作用使得钢丝在加工过程中产生了加工硬化现象,金属的硬度、强度增加,但塑性和韧性下降,容易发生断 裂。再者试样中出现组织不均匀及马氏体等异常相,也会加剧材料的性能变化, 使得钢丝在后续服役过程中更易发生断裂。一般情况下,303Cu含碳量约为W0. 15%。理论上含碳量较低的(W0. 12%)的马氏体相属于低碳马氏体,其空 间形态为一束束相互平行的细条状,即为板条马氏体。但根据图5-2和图5-3可 知,3O3Cu奥氏体不锈钢断口试样中的马氏体形态为针状或者竹叶状。因此,可以反推出试样中的碳含量异常。3O3Cu不锈钢试样中含碳量过高,会导致材料硬 度上升,但塑性、韧性明显下降。这一因素也会加剧试样的断裂。