非金属夹杂物

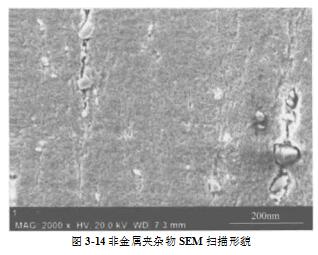

随着现代工程技术的发展,对钢的综合性能要求也日趋严格,相应地对钢的 材质要求越来越高。非金属夹杂物作为独立相存在于钢中,破坏了钢基体的连续 性,加大了钢中组织的不均匀性,降低了钢的塑性、韧性和疲劳寿命,使钢的冷 热加工性能乃至某些物理性能变坏,对钢的强度、延伸性、韧性、切削性、抗腐 蚀性能、表面光洁度、焊接性能等各方面的性能有着直接的影响 例如,非金属 夹杂物导致应力集中,引起疲劳断裂;数量多且分布不均匀的夹杂物会明显降低 钢的塑性、韧性、焊接性以及耐腐蚀性;钢中呈网状存在的硫化物会造成热脆 性。图3-14所示为夹杂物扫描电镜下的形貌举例。

夹杂物对钢的性能影响的具体程度决定于一系列因素,比如夹杂物的数量、 颗粒大小、形态及分布等。常见的对夹杂物的分类主要从来源、成分、变形性能 和尺寸大小四个方面进行。

(1)按来源分类可以分为内生夹杂物和外来夹杂物两类。

内生夹杂物:钢在冶炼过程中,脱氧反应会产生氧化物和硅酸盐等产物,若 在钢液凝固前未浮出,将留在钢中。溶解在钢液中的氧、硫、氮等杂质元素在降 温和凝固时,由于溶解度的降低,与其他元素结合以化合物形式从液相或固溶体 中析岀,最后留在钢锭中,它是金属在熔炼过程中,各种物理化学反应形成的夹 杂物。内生夹杂物分布比较均匀,颗粒也较小,正确的操作和合理的工艺措施可 以减少其数量和改变其成分、大小和分布情况,但一般来说是不可避免的。

外来夹杂物:钢在冶炼和浇注过程中悬浮在钢液表面的炉渣,或由炼钢炉、 出钢槽和钢包等内壁剥落的耐火材料或其他夹杂物在钢液凝固前未及时清除而留 于钢中。它是金属在熔炼过程中与外界物质接触发生作用产生的夹杂物。如炉料 表面的砂土和炉衬等与金属液作用,形成熔渣而滞留在金属中,其中也包括加入 的熔剂。这类夹杂物一般的特征是外形不规则,尺寸比较大,分布也没有规律, 称为粗夹杂。这类夹杂物通过正确的操作是可以避免的。

(2)按夹杂物的化学成分可以分为氧化物系、硫化物系和氮化物三类。

氧化物系夹杂:简单氧化物有FeO、Fe203 . Mn()、SiO?、Al2 03 , MgO和 C&O等。在铸钢中,当用硅铁或铝进行脱氧时,夹杂比较常见。在钢中常常以 球形聚集呈颗粒状成串分布。复杂氧化物,包括尖晶石类夹杂物和各种钙的铝酸 盐等,以及钙的铝酸盐。硅酸盐夹杂也属于复杂氧化物夹杂,这类夹杂物有 2FeO ? SiO2 (铁硅酸盐)、2MnO ? SiO2 (镒硅酸盐)和CaO ? SiO2 (钙硅盐) 等。这类夹杂物在钢的凝固过程中,由于冷却速度较快,某些液态的硅酸盐来不 及结晶,其全部或部分以玻璃态的形式保存于钢中。

硫化物系夹杂:主要是FeS、MnS和CaS等。由于低熔点的FeS易形成热脆, 所以一般均要求钢中要含有一定量的镒,使硫与镒形成熔点较高的MnS而消除 FeS的危害。因此钢中硫化物夹杂主要是MnS。铸态钢中硫化物夹杂的形态通常 分为三类:1)形态为球形,这种夹杂物通常出现在用硅铁脱氧不完全的钢中; 2)在光学显微镜下观察呈链状的极细的针状夹杂;3)呈块状,外形不规则, 在过量铝脱氧时出现。

氮化物夹杂:当钢中加入与氮亲和力较大的元素时形成A1N、TiN、ZrN和 VN等氮化物。在出钢和浇铸过程中钢液与空气接触,氮化物的数量显著增加。

(3)按夹杂物的变形性能,即当钢进行热加工时夹杂物是否也变形,把夹 杂物分为三类。

脆性夹杂:这类夹杂物完全没有塑性,在热加工时,尺寸和形状都没有变 化,属于这一类的主要是AI2O3、*2。3等,它们属于高熔点的夹杂物。

塑性夹杂:钢在加工变形时,夹杂物也能随之变形,形成条状,属于这类的 有硫化物以及含Si。?含量较低(40%~60%)的铁、镒硅酸盐。

球状(或点状)不变形夹杂:Si。?及Si。含量高于70%的硅酸盐。

(4)按夹杂物的尺寸大小分类,可分为三类。

大型:尺寸大于100|jini;

中型:也称显微型,尺寸为l~100|xm;

小型:也称超显微型,尺寸小于100卬m。

夹杂物对钢的性能影响的具体程度决定于一系列因素。在考虑钢中夹杂物对 钢的性能影响的时候,应当注意夹杂物的数量、颗粒大小、形态及分布,不同夹 杂物与钢基体的连接能力的大小,夹杂物的塑性和弹性系数的大小,以及热膨胀 系数、熔点、硬度等几何、化学和物理学方面的因素。

(1)夹杂物对强度的影响。当夹杂物颗粒比较大(>10|JLm),特别是夹杂物 含量较低时,明显降低钢的屈服强度,且同时降低钢的抗拉强度;当夹杂物颗粒 小到一定尺寸(<0.3am)时,钢的屈服强度和抗拉强度都将提高。当钢中弥散 的小颗粒的夹杂物数量增加时。钢的屈服强度和抗拉强度都有所提高,但伸长率 有很小的下降。

(2)夹杂物对延伸性的影响。通常夹杂物对钢材的纵向延伸性的影响不大, 而对横向延伸性的影响很显著。横向断面收缩率随夹杂物总量和带状夹杂物数量 的增加而显著降低,而带状夹杂物多为硫化物。

(3)夹杂物对韧性的影响。随硫化物夹杂数量和长度的增加,钢材的纵向、 横向冲击韧性、断裂韧性都明显下降。由于圆柱坯中夹杂物在截面上的分布极为 不均,且硫化物夹杂多为带状,因此夹杂物明显降低了管坯的韧性。

(4)夹杂物对切削性能的影响。球状的硫化物夹杂能显著提高钢材的切削 性能,且硫化物颗粒越大,钢材切削性越好。A12O3, *2()3、MnO - A12O3和钙 铝酸盐类氧化物夹杂在很大程度上降低了钢材的切削性,但MnO-SiO2-Al2O3系和 CaO-SiO2-Al2O3系中某些成分范围内的夹杂物却能提高钢材的切削性。

(5)夹杂物对疲劳性能的影响。夹杂物都使钢材的抗疲劳性能下降,脆性 夹杂比塑性夹杂的影响更大,外来大型氧化物夹杂更明显。钢中非金属夹杂物对 疲劳性能的影响一方面取决于夹杂物的类型、数量、尺寸、形状和分布,另一方 面,受到钢的基体组织和性质制约,与基体结合力弱的尺寸大的脆性夹杂物和球 状不变形夹杂物的危害最大。而且,钢的强度水平越高,夹杂物对疲劳极限的有 害影响也越显著。

(6)夹杂物对抗腐蚀性能的影响。硫化物和硫化物复合的某些氧化物夹杂物是钢材造成腐蚀的根源,复合夹杂物的影响更大,而单独的氧化物夹杂不会造 成点蚀现象。

(7)夹杂物对表面光洁度的影响。夹杂物都使钢的表面光洁度下降,氧化物夹杂是最主要的,钢的表面光洁度随夹杂物数量的增加而下降,夹杂物的本性 影响不是很大。

(8)夹杂物对焊接性能的影响。硫化物夹杂和大型氧化物夹杂都使钢材的 焊接性能下降。